- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Tembeldamise toote tutvustus – auto šassii kronstein

2024-08-28

Šassii kronsteini tembeldamisprotsessi tutvustus

Šassii kronsteini põhiülesanne auto šassiisüsteemis on toetada ja ühendada šassii erinevaid komponente, et tagada sõiduki stabiilsus ja ohutus. Kuna šassii kronstein peab taluma suuri koormusi ja pingeid, on selle tootmisprotsessi täpsus- ja tugevusnõuded väga kõrged. Autotootmises mängib stantsimisprotsess kui šassii kronsteinide tootmise võtmetehnoloogia üliolulist rolli.

1. Ülevaade šassii sulgude stantsimise protsessist

Šassii kronsteinide tembeldamise protsess hõlmab peamiselt mitmeid põhietappe, nagu vormi kujundamine, materjali valik, stantsimisprotsess ja järeltöötlus. Tembeldamise protsessis kasutatakse tõhusaid vorme ja stantse, et töödelda metalllehti šassii kronsteini lõplikuks kujuks. Selle protsessi eelisteks on kõrge tootmistõhusus, madal hind ja stabiilne tootekvaliteet.

2. Tembeldamise protsessi põhietapid

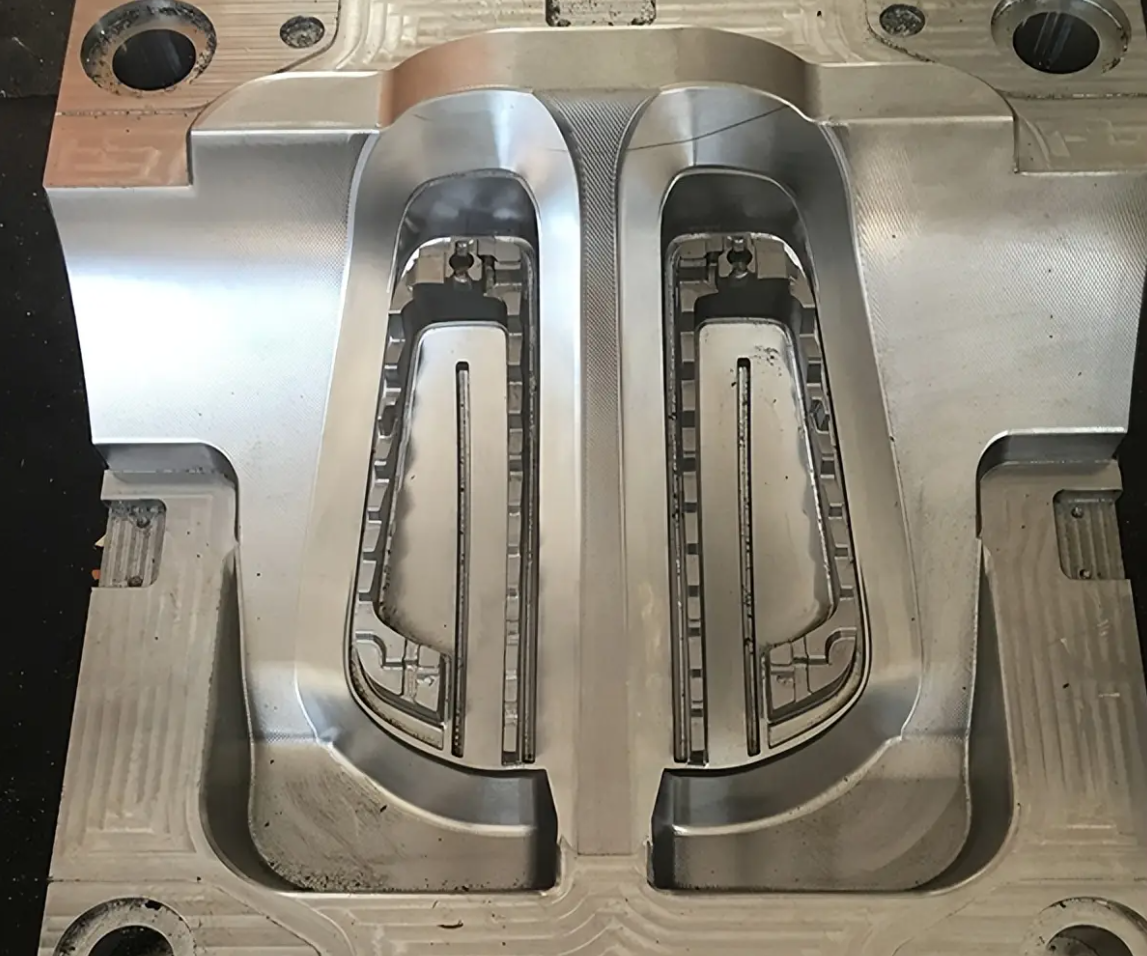

Vormi projekteerimine ja valmistamine

Vormi disain on šassii kronsteini tembeldamisprotsessi tuum. Šassii kronsteini keerulise konstruktsiooni ja sellele mõjuva suure jõu tõttu peab vormi kujundamisel arvestama paljude teguritega, sealhulgas osade kuju, suurust, tolerantsi ja materjaliomadusi. Vorm sisaldab tavaliselt mitut osa, näiteks stants-, painutus-, tõmbevorm jne, ning iga osa tuleb vastavalt konstruktsiooninõuetele täpselt töödelda. Vormi tootmisprotsessi käigus on vaja ülitäpseid töötlemisseadmeid, et tagada vormi vastupidavus ja töötlemise täpsus.

Materjali valik

Šassii kronstein on tavaliselt valmistatud kõrgtugevast terasplaadist või sulamist, millel on hea tugevus ja sitkus ning mis vastab šassii kronsteini mehaanilistele jõudlusnõuetele. Materjali valik ei mõjuta mitte ainult stantsimisprotsessi sujuvat kulgu, vaid mõjutab otseselt ka lõpptoote kvaliteeti ja ohutust. Materjalide valikul tuleb arvestada materjali paksust, vormitavust ja sobivust vormiga.

Tembeldamise protsess

Tegelikus stantsimisprotsessis asetatakse valitud metallleht esmalt stantsimispressile. Matriitsi survega tembeldatakse metallleht soovitud šassii kronsteini kuju. Tembeldamise protsess hõlmab tavaliselt selliseid samme nagu tühjendamine, painutamine ja joonistamine. Iga samm nõuab tembeldamisparameetrite (nt rõhk, kiirus ja temperatuur) täpset juhtimist, et tagada osade kuju ja suuruse vastavus projekteerimisnõuetele.

Järeltöötlus ja kontroll

Pärast stantsimist vajab šassii kronstein tavaliselt mitmeid järeltöötlustoiminguid, sealhulgas jäme eemaldamist, pinnatöötlust ja korrigeerimist. Lisaks on oluline ka range kvaliteedikontroll, mis hõlmab tavaliselt mõõtmete mõõtmist, tugevuskatset ja pinnakontrolli. Nende järeltöötluse ja kontrollimisetappidega tagatakse iga šassii kronsteini kvaliteet, et see vastaks tootmisstandarditele ja kasutusnõuetele.

3. Tembeldamise eelised ja väljakutsed

Eelised:

Kõrge tootmistõhusus: tembeldamisprotsess võib kiiresti toota suure hulga osi, mis sobib suuremahuliseks tootmiseks ja parandab oluliselt tootmise efektiivsust.

Kulude kontroll: stantsimisprotsessil on kõrge materjali kasutusmäär ja madalamad tootmiskulud võrreldes teiste töötlemismeetoditega.

Stabiilne tootekvaliteet: täpsete vormide ja juhtimissüsteemide abil saab tembeldamisprotsess tagada šassii kronsteini mõõtmete täpsuse ja kuju järjepidevuse.

Väljakutsed:

Keeruline vormitootmine: šassii kronsteini vormikujunduse ja valmistamise nõuded on kõrged ning investeerida tuleb palju aega ja raha.

Materjali töötlemine on keeruline: šassii kronsteini materjalide valimine ja töötlemine nõuab täpset kontrolli, et vältida materjali deformeerumist ja defekte.

Kõrged protsessikontrolli nõuded: parameetrite kontroll tembeldamisprotsessis on väga kriitiline ja väike hooletus võib põhjustada tootekvaliteedi probleeme.

4. Tuleviku arengusuund

Autode tootmistehnoloogia pideva arenguga areneb ka šassii sulgude tembeldamisprotsess. Intelligentsusest ja automatiseerimisest saab tulevikus peamine arengusuund. Täiustatud juhtimissüsteemide ja automaatikaseadmete kasutuselevõtuga saab veelgi parandada tootmise efektiivsust ja tootekvaliteeti. Lisaks saavad stantsimistehnoloogia arendamise olulisteks suundadeks ka keskkonnakaitse ja energiasääst. Protsessi ja materjalivaliku täiustamisega saab vähendada energiakulu ja keskkonnamõju tootmisprotsessis.