- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sissejuhatus süvatõmbamistehnoloogiasse: külmiku uksepaneelid ja pesumasina trumlid

2024-09-04

1. Süvajoonistamise protsessi ülevaade

Deep Drawing on metallitöötlustehnoloogia, mida kasutatakse laialdaselt erinevate tööstustoodete valmistamisel. Seda kasutatakse peamiselt metalllehtede muutmiseks sügavuse ja keeruka kujuga toodeteks stantsimisseadmete abil. Selle protsessiga ei saa mitte ainult toota suure tugevusega ja keeruka kujuga osi, vaid ka parandada materjali kasutamist ja vähendada jäätmeteket.

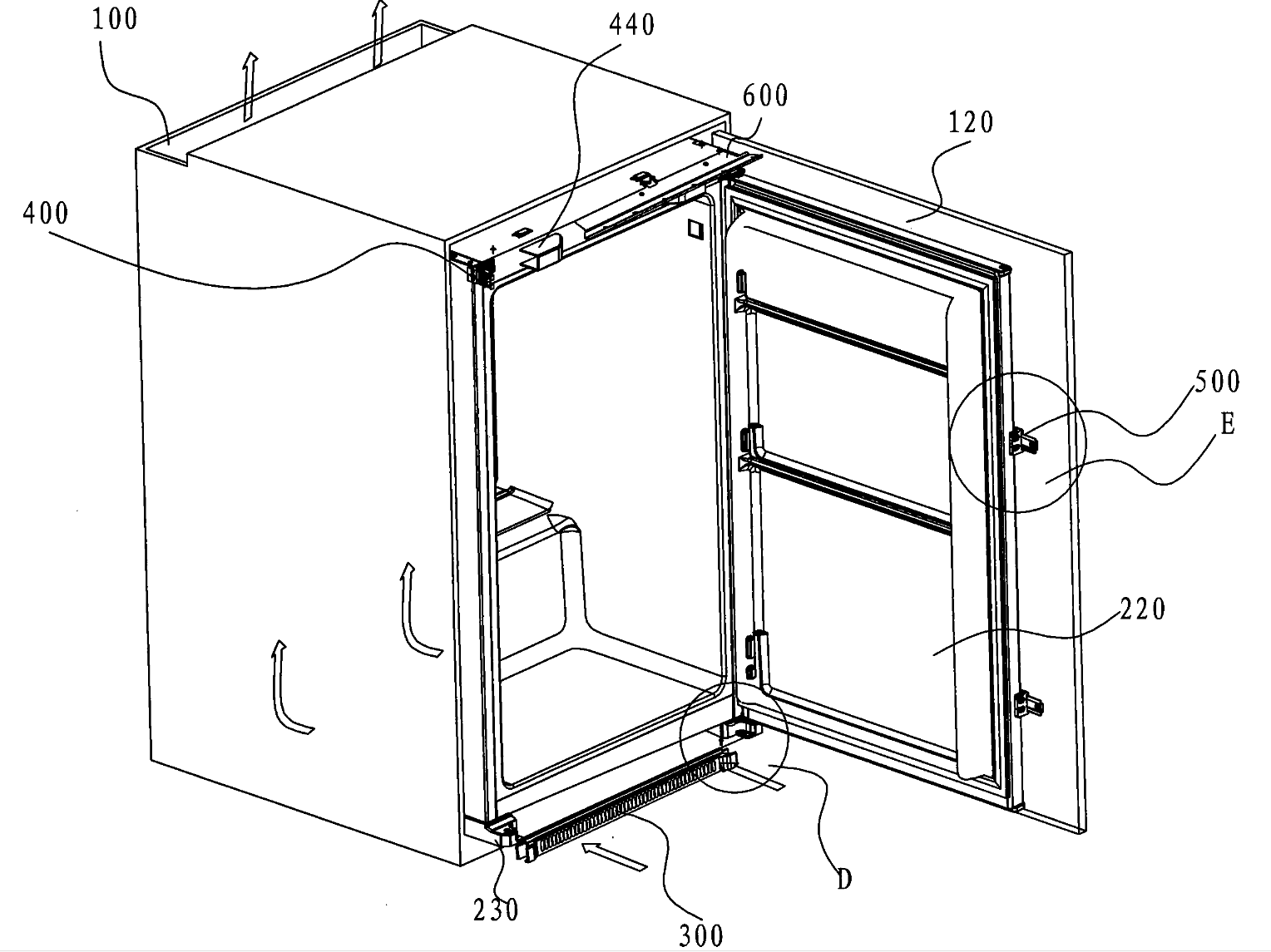

2. Külmkapi uksepaneelide süvajoonistamise protsess

2.1 Protsessi voog

Külmkapi uksepaneelide valmistamine algab tavaliselt sobivate metallmaterjalide, näiteks külmvaltsitud teraslehtede või alumiiniumisulamite valikust. Töötlemisprotsess hõlmab järgmisi põhietappe:

Lõikamine ja eeltöötlus: Esmalt lõigatakse metallleht sobivasse mõõtu ja puhastatakse, et eemaldada pinnalt õli ja oksiidid.

Eelstantsimine: aukude või soonte stantsimine metalllehele järgnevateks toiminguteks, et parandada materjali plastilisust.

Sügav joonistamine: metallleht asetatakse joonistusvormi ning lehte järk-järgult venitatakse ja vormitakse surve abil. See etapp võib hõlmata mitut etappi tagamaks, et leht ei pragune vormimisprotsessi ajal.

Viimistlus ja ülevaatus: Uksepaneelid pärast vormimist kärbitakse, et eemaldada liigsed jäägid, kontrollitakse mõõtmeid ja kvaliteeti.

2.2 Tehnilised punktid

Materjali valik: materjali paksus, kõvadus ja elastsus mõjutavad otseselt sügavtõmbamise kvaliteeti. Liiga kõvad materjalid võivad tekitada pragusid, samas kui liiga pehmed materjalid ei pruugi kuju säilitada.

Vormi kujundus: Vormi kujundus peab olema täpne, et metallleht saaks ühtlaselt venitada ilma deformatsioonita. Vormi määrimis- ja jahutussüsteem on samuti ülioluline hõõrdumise ja soojuse akumuleerumise vähendamiseks.

Vormimisparameetrid: sealhulgas sellised parameetrid nagu tõmbamiskiirus, rõhk ja temperatuur, mida tuleb parima vormimisefekti saavutamiseks kohandada vastavalt materjali omadustele ja valmistoote nõuetele.

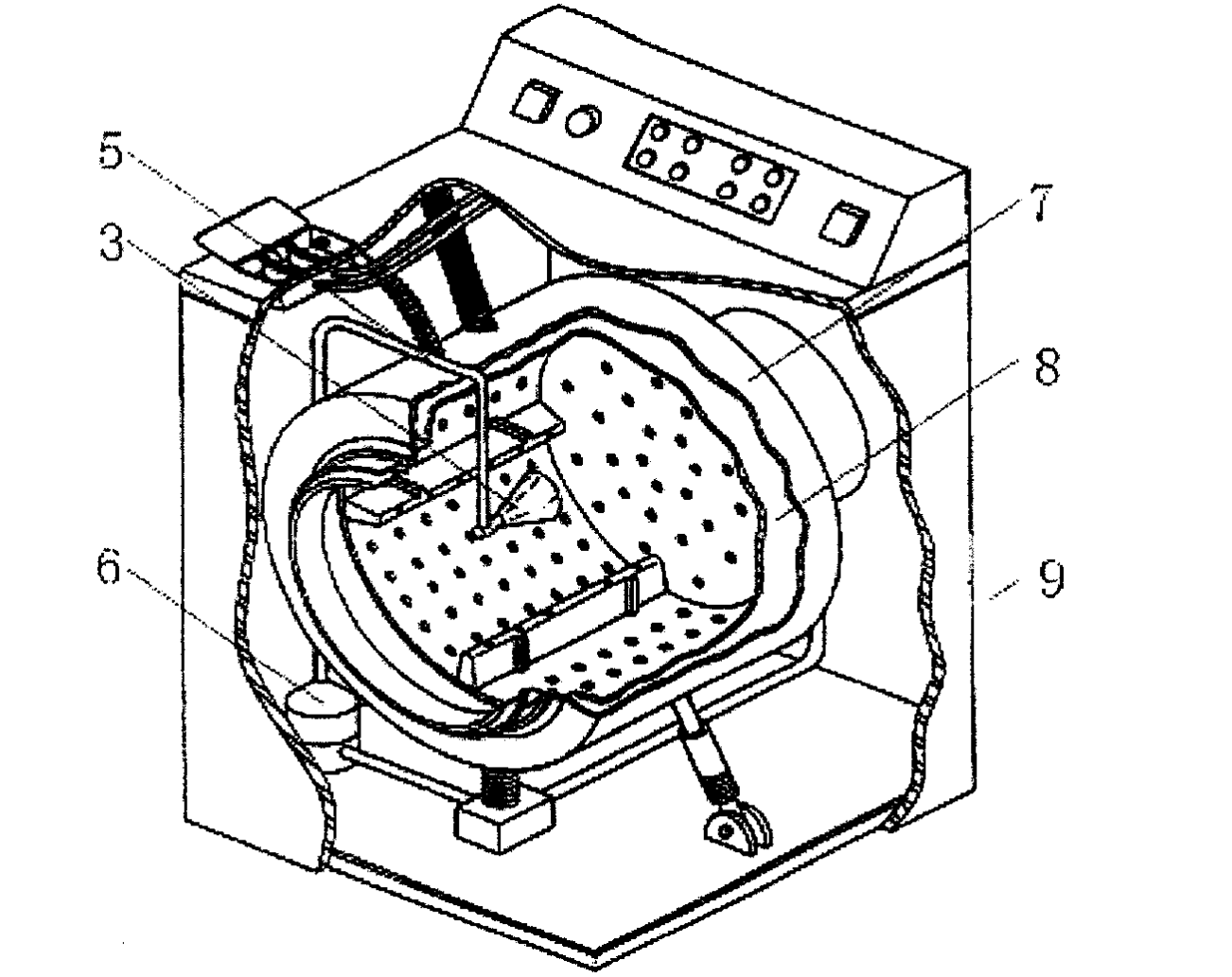

3. Pesumasina trumli sügavtõmbamisprotsess

3.1 Protsessi voog

Pesumasina trumli tootmisprotsess on sarnane, kuid nõuded on rangemad:

Materjali valik ja töötlemine: lõikamiseks ja pinnatöötluseks valige korrosioonikindlad terasplaadid, näiteks roostevaba teras.

Eelmulgustamine: lehe eelstantsutamine järgnevaks vormimiseks.

Joonise vormimine: mitmeastmelise joonistusprotsessi kaudu veenduge, et trumli sisepind oleks sile ja defektideta.

Keevitamine ja trimmimine: trumli korpust tuleb pärast vormimist keevitada ja trimmida, et tagada konstruktsiooni stabiilsus ja tihendus.

Ülevaatus: sealhulgas veetiheduse, tasakaalu ja vastupidavuse testid, et tagada pesumasina jõudlus ja ohutus.

3.2 Tehnilised punktid

Materjali omadused: kuna pesumasina trumli korpus peab vastu pidama suurel kiirusel ja kõrgel temperatuuril, on roostevaba teras tavaliselt kasutatav materjal. Võti on materjali korrosioonikindlus ja tugevus.

Joonistustehnoloogia: Pesumasina trumli korpus nõuab tavaliselt kõrget tõmbetehnoloogiat, et tagada trumli korpuse ümarus ja siledus, vältides samal ajal deformatsiooni ja pingete kontsentratsiooni.

Keevitusprotsess: trumli korpuse tiheduse ja vastupidavuse tagamiseks on ülitäpne keevitusprotsess hädavajalik.

4. Muud joonistusprotsessis kasutatavad tooted

4.1 Auto kere

Autode kerekorpuste tootmisel kasutatakse keeruka kujuga kerepaneelide (nt esi- ja tagauksed, katused jne) tootmiseks ka joonistusprotsessi. See protsess nõuab ülitugevaid metallmaterjale ja täpset vormikujundust, et tagada kere tugevus ja ilu. keha.

4.2 Pliidivooder

Ahju vooder peab olema vastupidav kõrgele temperatuurile ja termilisele šokile. Sügavtõmbeprotsessi kasutatakse tavaliselt selleks, et vormida metallleht kuumakindlaks voodriks, et tagada hea soojusjuhtivus ja konstruktsiooni tugevus.

4.3 Lennuki kest

Õhusõiduki kest ja komponendid toodetakse sageli sügavtõmbemeetodil, et saavutada kerge ja kõrge tugevuse nõuded. Need komponendid on tavaliselt valmistatud alumiiniumisulamist või titaanisulamist materjalidest ning jõudlus ja ohutus tagatakse täpsete vormimisprotsessidega.

4.4 Tuletõrje veepaak

Tuletõrjeveepaagid nõuavad tavaliselt suurt mahutavust ja suurt tugevust. Sügavtõmbeprotsessi kasutatakse suurte veepaakide voodriosa tootmiseks, et tagada piisav maht ja vastupidavus.

Lõpuks

Olulise metallitöötlemistehnoloogiana kasutatakse süvatõmbeprotsessi laialdaselt toodete valmistamisel paljudes tööstusharudes alates kodumasinatest kuni autodeni. Materjalide, vormide disaini ja vormimisparameetrite täpse juhtimise abil saab toota kvaliteetseid osi, mis vastavad erinevatele rakendusnõuetele.